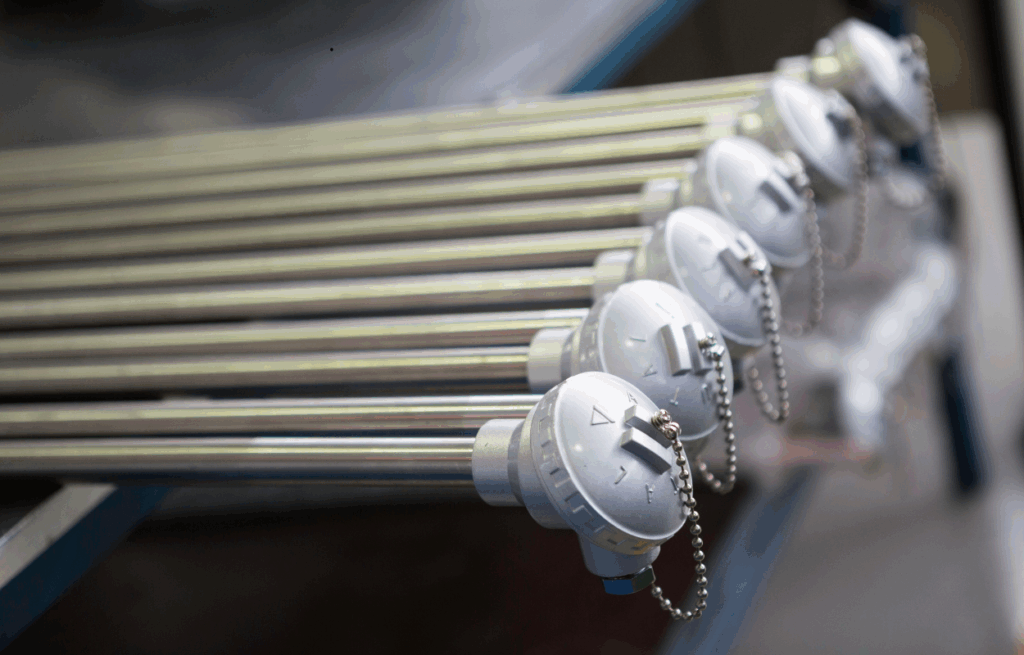

Os termopares são indispensáveis em série de aplicações industriais, atuando como sensores de temperatura robustos e confiáveis, capazes de suportar ambientes extremos. Por isso, os termopares industriais, projetados para as condições adversas de fábricas e ambientes agressivos, são fundamentais para manter sua precisão e integridade nessas condições, garantindo um desempenho confiável dia após dia. Conheça os modelos e onde eles podem ser utilizados.

Conheça as vantagens de termopares na indústria

A principal vantagem dos termopares em ambientes industriais é a capacidade de medir a temperatura com precisão, e isso quer dizer trabalhar mesmo quando estão submetidos a condições extremas. Calor intenso, vibração constante, produtos químicos corrosivos, pressão elevada e ciclos térmicos agressivos: nada disso interrompe seu desempenho. Eles continuam operando, medindo, enviando dados e sustentando processos que dependem de controle térmico rigoroso. É por isso que esses sensores seguem como pilares de plantas industriais que não podem parar.

Dentro das fábricas, os termopares são integrados a sistemas que precisam reagir rapidamente às mudanças térmicas. O efeito Seebeck, responsável pela geração da voltagem, permite respostas imediatas, fundamentais em linhas de produção que não toleram desvios. Apesar da eficiência, é necessário atenção: a tensão produzida é muito baixa, exige equipamentos adequados e pode sofrer interferências elétricas. Além disso, algumas ligas metálicas sofrem corrosão em ambientes muito agressivos.

Ainda assim, sua presença é tão constante que seria difícil imaginar processos industriais sem eles. Do controle de fusão de metais ao monitoramento de reações químicas, os termopares permitem ajustes rápidos, reduzem desperdícios e aumentam a segurança operacional.

Confira: Quando trocar o sensor de temperatura

Termopares na indústria alimentícia

Os termopares são essenciais para garantir a segurança e a qualidade dos produtos na indústria alimentícia, fornecendo medições precisas de temperatura durante as diversas etapas de processamento e armazenamento de alimentos. Esses sensores são fundamentais em sistemas onde o controle rigoroso da temperatura é crucial, como na pasteurização, em que as temperaturas devem ser cuidadosamente reguladas para eliminar patógenos sem afetar as propriedades nutricionais ou sensoriais dos alimentos. A capacidade dos termopares de funcionar em uma ampla faixa de temperatura, desde o calor intenso de fornos industriais, frequentemente acima de 300 °C, até as temperaturas abaixo de zero em unidades de refrigeração, garante que os produtos alimentícios sejam mantidos dentro de limites seguros, reduzindo o risco de deterioração e contaminação.

Do ponto de vista operacional, a implantação de termopares industriais em instalações de produção e armazenamento de alimentos oferece às empresas visibilidade em tempo real de pontos de controle críticos, reduzindo significativamente a probabilidade de comprometimento da qualidade do produto e incidentes de segurança.

Monitoramento de temperatura em baixas temperaturas

Em ambientes criogênicos, onde o termômetro despenca para -200 °C ou menos, os termopares assumem a função de vigiar cada variação. Eles são instalados em tanques de gases liquefeitos, linhas de nitrogênio, sistemas de oxigênio e equipamentos médicos que exigem estabilidade absoluta. Captam qualquer oscilação que indique falha no isolamento ou queda de eficiência do sistema.

Nos bancos de sangue e nas câmaras que guardam vacinas, fazem outro trabalho decisivo: garantir que as amostras se mantenham dentro da faixa exata para preservar sua viabilidade. Materiais sensíveis não toleram desvios, e os termopares atuam como sentinelas, protegidos por revestimentos que evitam contaminação e suportam choques térmicos constantes.

A escolha do sensor e dos materiais é parte do processo. Combinações como cobre-constantan operam com precisão justamente na zona criogênica. Isso permite que hospitais, laboratórios e indústrias químicas mantenham amostras, fluidos e gases sob controle permanente.

Monitoramento de altas temperaturas com termopares

Quando o ambiente ultrapassa os 1.000 °C, os termopares entram para controlar o calor extremo que define processos industriais inteiros. Em fornos metalúrgicos, estufas de tratamento térmico e linhas de queima, eles fazem a leitura contínua que impede deformações, falhas de fusão ou desperdício de material. A escolha do tipo de termopar decide o desempenho: os modelos de níquel-cromo (Tipo K) dominam pela resistência; os de platina-ródio (Tipos S e R) entram quando o processo exige precisão absoluta e temperaturas acima de 1200C até 1.760 °C.

Na fabricação de vidro, o papel é crítico. A fusão das matérias-primas exige estabilidade constante, e qualquer flutuação pode deformar o lote ou comprometer a transparência. Os termopares suportam o calor intenso, mantêm a leitura estável e ajudam a garantir que cada ciclo produza um vidro uniforme, sem variação de cor ou resistência.

Do ponto de vista da operação, esses sensores evitam paradas inesperadas, queimaduras de componentes e substituições frequentes. Um termopar bem escolhido sustenta o processo por longos ciclos de calor, reduzindo custos e mantendo a produção previsível.

Temperatura na geração de energia e aeroespacial

Na geração de energia, os termopares trabalham dentro das turbinas para acompanhar a temperatura do vapor, que chega a 600 °C. Esse monitoramento mantém o equipamento no limite seguro, evita superaquecimento e ajuda as equipes a ajustar o processo para economizar combustível. Ao registrar tendências ao longo do tempo, os sensores alimentam programas de manutenção preditiva que antecipam desgastes e reduzem paradas emergenciais.

No setor aeroespacial, a função é ainda mais delicada. Nos motores a jato, os termopares ficam próximos da câmara de combustão, onde as temperaturas passam de 1.200 °C. As leituras definem ajustes finos que influenciam desempenho, consumo e segurança do voo. Materiais como Inconel , Nicrobel ou platina-ródio são usados para suportar o calor extremo e evitar que o sensor perca precisão no momento mais crítico.

Esses dados orientam testes de motores, validação de peças e o funcionamento diário das aeronaves. Sem eles, o risco de falhas seria maior e o controle de desempenho, praticamente impossível.

Termopares em pesquisa e desenvolvimento

Nos laboratórios, os termopares atuam como ferramenta de experimentação. Acompanham o comportamento térmico de ligas metálicas, polímeros e novos materiais que dependem de variações controladas para revelar resistência, dureza ou elasticidade. Durante a extrusão de plásticos ou a fusão de metais, os sensores registram cada oscilação, permitindo que pesquisadores ajustem processos e desenvolvam produtos mais fortes ou eficientes.

Na química, mantêm reações dentro da faixa exata para que não acelerem demais nem percam eficiência. Muitas delas são sensíveis a variações pequenas, e o termopar garante previsibilidade. O interessante é que, muitas vezes, os laboratórios usam exatamente os mesmos modelos disponíveis na indústria. Isso facilita a transição do protótipo para a produção e reduz a necessidade de recalibração quando o processo escala.

Eles dão aos pesquisadores o controle térmico que define avanços, seja no desenvolvimento de novos materiais, na criação de polímeros especiais ou em estudos químicos que exigem precisão absoluta.

Vantagens dos termopares em processos industriais

A ampla faixa de temperatura é um dos maiores diferenciais. Os termopares suportam desde –200°C até mais de 2.315°C, dependendo do tipo, o que é essencial em indústrias como siderurgia, petroquímica e processamento químico. Outro ponto importante é o tempo de resposta. Como são pequenos e ficam em contato direto com o meio, reagem rapidamente, permitindo correções automáticas no processo.

O custo-benefício também resulta em ampla adoção. Em comparação com RTDs, por exemplo, os termopares são mais acessíveis, facilitando a instalação de vários pontos de medição na planta. A construção simples reduz paradas e manutenção. Quando protegidos por bainhas adequadas, resistem a impactos, vibrações intensas e atmosferas que degradariam outros sensores.

Essa combinação de resistência, rapidez, versatilidade e preço competitivo explica por que os termopares se destacam tanto em operações industriais.

Principais vantagens incluem:

- Medição de temperaturas criogênicas a extremamente altas

- Vários tipos e formatos

- Custo acessível

- Estrutura simples

- Resposta rápida

- Durabilidade

Tipos de termopares

Embora qualquer par de metais diferentes gere uma tensão quando aquecido, apenas algumas combinações são usadas industrialmente pela estabilidade e repetibilidade que oferecem. Os termopares de metal base, como tipos J, K, T, E e N, utilizam ligas de ferro ou níquel. Já os termopares de metais nobres, como tipos R, S e B, usam platina e platina-ródio, sendo indicados para temperaturas muito elevadas e ambientes quimicamente exigentes.

Dependendo do tipo, esses sensores podem medir desde –200°C até mais de 1.700°C, cobrindo praticamente todas as necessidades industriais.

| Tipo | Composição | Faixa de Temperatura | Características |

|---|---|---|---|

| K | Níquel-Cromo / Níquel-Alumínio | -200 °C a 1.260 °C | Versátil, resistente à oxidação, mais utilizado na indústria |

| J | Ferro / Cobre-Níquel | -40 °C a 750 °C | Econômico, usado em sistemas antigos, instável em ambientes úmidos |

| T | Cobre / Cobre-Níquel | -200 °C a 350 °C | Alta precisão em baixas temperaturas, bom em ambientes úmidos |

| E | Níquel-Cromo / Cobre-Níquel | -200 °C a 900 °C | Alta sensibilidade, indicado para variações rápidas |

| N | Níquel-Cromo-Silício / Níquel-Silício-Magnésio | -200 °C a 1.300 °C | Maior estabilidade e resistência à oxidação, evolução do tipo K |

| S | Platina-Ródio / Platina | -50 °C a 1.480 °C | Alta precisão, usado em calibração e indústrias de vidro e cerâmica |

| R | Platina-Ródio / Platina | -50 °C a 1.760 °C | Estável em altas temperaturas, aplicado em semicondutores e metais preciosos |

| B | Platina-Ródio / Platina-Ródio | 0 °C a 1.820 °C | Extremamente resistente, usado em fornos e processos de alta temperatura |

Como escolher o sensor de temperatura certo

A escolha depende da aplicação, do nível de precisão desejado, do ambiente operacional e do orçamento disponível. Em processos industriais severos, os termopares costumam ser a escolha natural pela durabilidade, pelo alcance térmico e pelo custo competitivo. Mesmo assim, é importante compará-los com outras tecnologias, como RTDs e termistores, para garantir o melhor desempenho.

A Alutal oferece uma linha completa de sensores de temperatura, incluindo termopares de diversos tipos, além de suporte técnico para ajudar empresas a escolher o modelo ideal para cada aplicação. A orientação especializada reduz erros, melhora a performance e garante maior confiabilidade na medição.

Se você precisa de controle de temperatura confiável, entre em contato conosco hoje mesmo para descobrir como nossos termopares podem aprimorar suas operações. Ao escolher a Alutal como parceira para suas necessidades de termopares industriais, sua empresa ganha um aliado confiável no gerenciamento de temperatura. Temos o compromisso de fornecer sensores de alta precisão e confiabilidade, com suporte especializado para ajudar você a alcançar seus objetivos operacionais.

Termopares industriais e os modelos da Alutal

Na indústria, um pequeno erro de temperatura pode comprometer toda a produção. Por isso, contar com sensores confiáveis não é apenas uma escolha técnica, mas uma exigência de performance e segurança operacional. A Alutal oferece uma linha completa de termopares para cada tipo de ambiente e necessidade, desde baixíssimas até altíssimas temperaturas. Veja os modelos mais utilizados.

- Termopares tipo K: adequados para aplicações industriais que exigem resistência e resposta rápida, como fornos, caldeiras, extrusoras e processos de combustão. Suportam temperaturas elevadas, chegando a aproximadamente 1.260 °C, com boa estabilidade em ambientes oxidantes.

- Termopares tipo J: indicados para processos de temperatura moderada, especialmente em máquinas industriais, prensas, moldes e equipamentos antigos que já operam com esse padrão. Funcionam bem em atmosferas redutoras e podem operar até cerca de 760 °C.

- Termopares tipo T: usados em aplicações de baixa temperatura e processos criogênicos, como armazenamento de gases liquefeitos, pesquisa científica e monitoramento de câmaras frias. Oferecem alta precisão em faixas negativas e operam até aproximadamente 370 °C.

- Termopares tipo N: projetados para condições severas e operações contínuas, especialmente em petroquímica, refinarias, turbinas e processos de alta estabilidade térmica. Suportam condições de oxidação e alcançam temperaturas próximas de 1.260 °C com maior durabilidade que o tipo K.

- Termopares tipo S: recomendados para temperaturas extremamente altas, típicas da indústria do vidro, metalurgia, cerâmica e laboratórios que exigem rastreabilidade e estabilidade metrológica. Utilizados acima de 1.400 °C, mantendo precisão mesmo em operações prolongadas.

- Termopares tipo R: semelhantes aos termopares tipo S, porém com composição distinta que oferece robustez em atmosferas severas. Adequados para monitoramento de fusão de metais não ferrosos, fabricação de vidro e processos que exigem confiabilidade térmica acima de 1.450 °C.

- Termopares tipo B: especificados para medição em faixas extremas, alcançando temperaturas superiores a 1.700 °C, muito utilizados em processos de controle de fornos de alta temperatura, testes de materiais avançados e monitoramento de reações químicas de elevada exigência térmica.

- Termopares especiais e sob medida: projetados conforme a necessidade do processo, incluindo termopares revestidos em cerâmica, metálicos, blindados, com proteção mineral (MI), montagens pesadas para petroquímica, modelos para imersão em metais líquidos e versões resistentes a abrasão, vibração ou corrosão severa.

Leia também: