Qualificação de vapor rápida e redução de custos operacionais: comparação OPEX na partida de unidades termelétricas (ciclo combinado – ciclo água vapor)

Analisadores de condutividade catiônica degaseificada

Nos últimos anos, os requisitos para o tempo de inicialização de unidades de ciclo combinado com geradores de vapor de recuperação de calor (HRSGs) e usinas termelétricas tornaram-se mais rigorosos. Isso ocorre devido à matriz energética do Brasil e ao CVU (Custo Variável Unitário), expresso em R$/MWh, conforme normativas da ANEEL e do ONS (Operador Nacional do Sistema Elétrico).

Quando a liberação de MWh para o mercado de energia acontece, as unidades de ciclo combinado ou geradoras são direcionadas pela matriz energética. Como consequência, passam a operar predominantemente em modo cíclico — isto é, alternando períodos de despacho e de parada. Essa operação segue a ordem de despacho da matriz e dos leilões do governo: hidrelétricas, térmicas, eólicas, solar e bioenergia (mercado spot).

Nesse cenário, as unidades podem ser ligadas e desligadas diariamente, realizando até 250 partidas por ano. Portanto, qualquer redução no tempo entre a partida e a carga máxima se torna crucial, já que cada minuto representa um valor agregado direto na margem de lucro, medido em R$/MWh.

Evolução do tempo de start-up e impactos

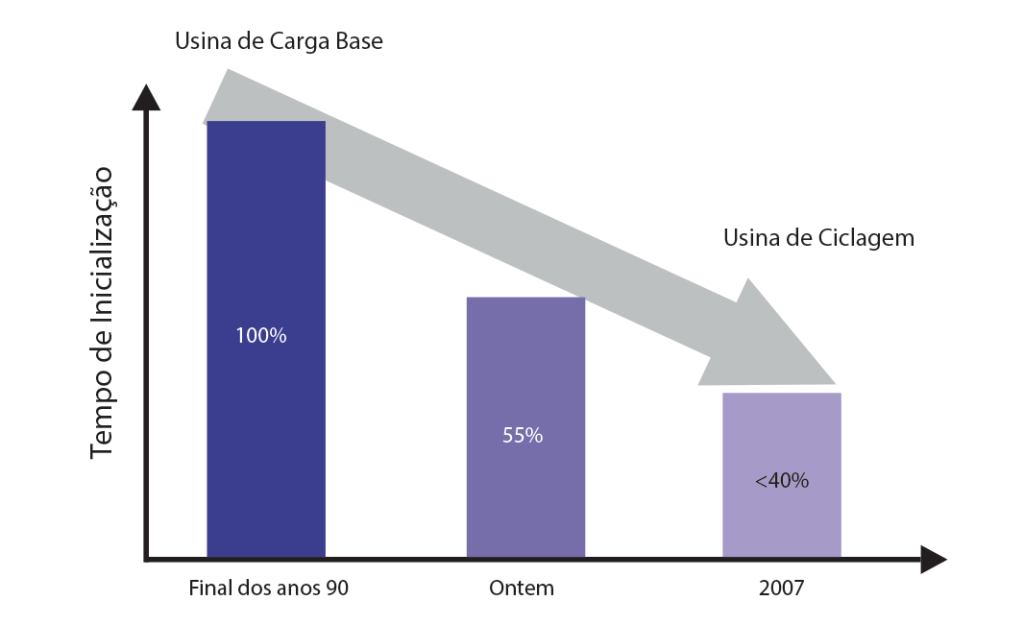

O gráfico acima mostra a evolução do tempo de inicialização de usinas de ciclo combinado entre o final dos anos 90 e 2007. Ao comparar projetos antigos, voltados para carga básica, com projetos modernos, nota-se uma redução de aproximadamente 40% no tempo de start-up até a carga total.

Esse encurtamento afeta diretamente o trabalho das equipes de química e de operação e manutenção (O&M). Afinal, sobra menos tempo para qualificar o vapor conforme parâmetros definidos. Além disso, as medições online precisam indicar valores em conformidade com as normas e com as recomendações dos fabricantes de turbinas e caldeiras.

Por essa razão, é necessário reavaliar os métodos de trabalho, implementando medições online corretas e integradas ao centro de controle. Essa prática permite decisões e ações rápidas, melhorando indicadores de custo (R$/MWh), eficiência energética e ecoindicadores.

Pontos de medição e critérios de qualidade

O gráfico acima mostra a evolução do tempo de inicialização de usinas de ciclo combinado entre o final dos anos 90 e 2007. Ao comparar projetos antigos, voltados para carga básica, com projetos modernos, nota-se uma redução de aproximadamente 40% no tempo de start-up até a carga total.

Esse encurtamento afeta diretamente o trabalho das equipes de química e de operação e manutenção (O&M). Afinal, sobra menos tempo para qualificar o vapor conforme parâmetros definidos. Além disso, as medições online precisam indicar valores em conformidade com as normas e com as recomendações dos fabricantes de turbinas e caldeiras.

Por essa razão, é necessário reavaliar os métodos de trabalho, implementando medições online corretas e integradas ao centro de controle. Essa prática permite decisões e ações rápidas, melhorando indicadores de custo (R$/MWh), eficiência energética e ecoindicadores.

Valores de referência

| Parâmetro | Unidade | AL1 | AL2 | AL3 | AL4* |

|---|---|---|---|---|---|

| Condutividade Catiônica | µS/cm¹ | 0,20 < 0,35 | 0,35 < 0,5 | 0,5 < 1,0 | > 1,0 |

| Sílica | ppb | 20 < 30 | 30 < 40 | 40 < 50 | > 50 |

| Ferro (total) | ppb | 20 < 30 | 30 < 40 | 40 < 50 | > 50 |

| Cobre (total³) | ppb | 3 < 5 | 5 < 8 | 8 < 10 | > 10 |

| Sódio | ppb | 10 < 15 | 15 < 20 | 20 < 25 | > 25 |

O nível AL4 representa qualidade comprometida, exigindo desligamento imediato para evitar danos à turbina. Dessa forma, um monitoramento eficaz torna-se fundamental.

Monitoramento online e degaseificação

O tempo para obter medições precisas depende do design do sistema de monitoramento. Assim, aspectos como disponibilidade da amostra, otimização da linha de amostragem e instalação de válvulas adequadas são essenciais.

Para medições online, é indispensável:

- Dimensionar corretamente o filtro de resina catiônica

- Utilizar resinas regeneradas e pré-lavadas

- Instalar resfriadores automáticos

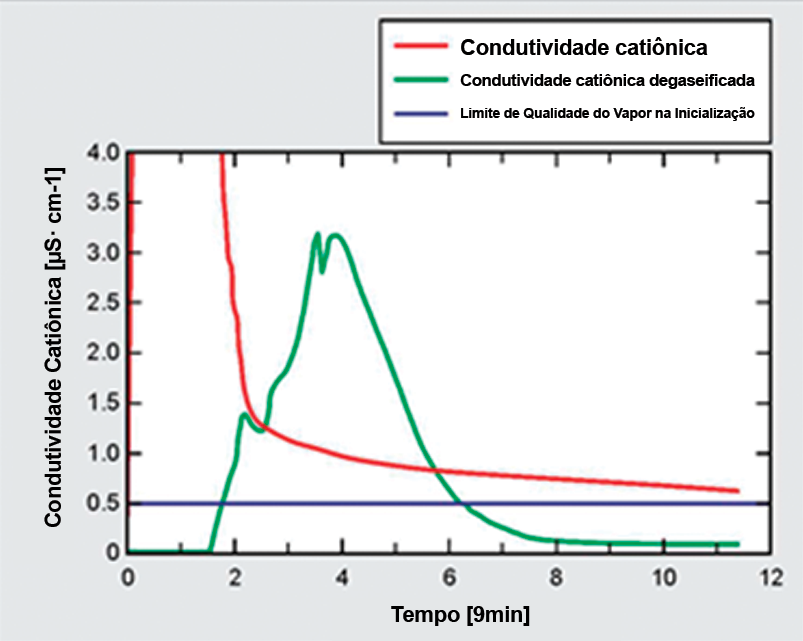

Além disso, ao controlar as válvulas de pressão e as rampas de aquecimento, evitam-se leituras distorcidas por dióxido de carbono, elemento que não prejudica a turbina, mas pode elevar a condutividade catiônica. Por conseguinte, a degaseificação térmica da amostra, feita próximo ao ponto de ebulição, elimina esse CO₂ e aumenta a confiabilidade da análise.

DIGOX 602 dac – analisador de condutividade degaseificada

O analisador de condutividade degaseificada DIGOX 602 dac, desenvolvido pela Dr. Thiedig, oferece:

- Qualificação rápida do vapor

- Detecção confiável de contaminantes, como cloretos

- Indicação de falhas no condensador

- Capacidade de identificar se o aumento de condutividade é tolerável

Graças a essas características, diversas usinas brasileiras reduziram o tempo de qualificação de vapor de 18 horas para 3 horas com seu uso, aumentando KPIs e garantindo maior disponibilidade das turbinas.

Principais vantagens

O investimento em sistemas como o DIGOX 602 dac apresenta retorno rápido, pois diminui o tempo de start-up, evita perdas de despacho e prolonga a vida útil das turbinas.

- Medição de condutividade catiônica e degaseificada no mesmo instrumento

- Controle automático do fluxo de amostra

- Cálculo automático de pH e concentração alcalinizante

- Degaseificação sem aquecimento excessivo

- Baixo consumo de energia (<60 VA)

- Interface Profibus DP

Além disso, o equipamento é testado e calibrado em fábrica, garantindo precisão desde o primeiro uso.

Fabricado na Alemanha e distribuído no Brasil com exclusividade pela Alutal, é a solução de alta precisão para otimizar a operação e reduzir custos nas termelétricas.

Quer reduzir seu tempo de qualificação de vapor de 18h para 3h?

Entre em contato com a Alutal e conheça a linha completa da Dr. Thiedig.